累(lèi)計加工過數千(qiān)套異(yì)型擠出模(mó)具

累(lèi)計加工過數千(qiān)套異(yì)型擠出模(mó)具

東莞(wǎn)pvc異型材 常見(jiàn)問題及處(chù)理

pvc的(de)生産工藝(yì)并不(bú)複雜,普通(tōng)的生(shēng)産(chǎn)線(xiàn)一般(bān)由滾(gǔn)壓(yā)機、印刷機、背(bèi)塗機(jī)和切(qiē)割機(jī)組成(chéng),主要(yào)是通過(guò)滾(gǔn)壓機(jī)的直動攪(jiǎo)拌,滾(gǔn)軸旋轉以及高溫滾壓生産出(chū)厚(hòu)度僅(jǐn)爲0.3mm至0.7mm的(de)薄膜,生産(chǎn)的同(tóng)時并且(qiě)通過印(yìn)刷機(jī)在膜的正面印(yìn)上(shàng)花色,通(tōng)過背塗(tú)機在膜(mó)的背(bèi)面附上一(yī)層背(bèi)塗。

可(kě)不要(yào)小看這(zhè)層背塗(tú),它是(shì)pvc膜優(yōu)質性(xìng)能(néng)的(de)一個重要(yào)保證.背塗由特(tè)殊材料組(zǔ)成,是(shì)一種高(gāo)能親和(hé)劑,正(zhèng)是由于這(zhè)層背塗,pvc薄膜才(cái)能緊緊地和中(zhōng)密闆或其(qí)它闆(pǎn)材融(róng)合(hé)在一起(qǐ),十年(nián)甚至十五年不(bú)開膠.而普(pǔ)通貼面膜(mó)在最(zuì)大問題就(jiù)是無(wú)法解決膜的脫(tuō)落問題。

由于整(zhěng)套生産過(guò)程都(dōu)是在高溫下(滾(gǔn)壓機(jī)内(nèi)溫(wēn)度達(dá)到220度(dù))進(jìn)行的,這(zhè)就使pvc膜具有高抗(kàng)光(guāng)性和耐火(huǒ)性,保證pvc膜的高(gāo)質量.當然,這對(duì)生産(chǎn)機器的要求很高,通常一(yī)套(tào)生産線的生(shēng)産設備(bèi)造價約(yuē)爲3千9百萬(wàn)馬克(kè),折合人民币約(yuē)1.6億元.但(dàn)另一方面,

pvc膜的生(shēng)産工(gōng)藝卻相當簡單,機器産量也很大,所以全面地看,pvc實(shí)際是(shì)一種(zhǒng)低投入、高産量(liàng)的産(chǎn)品(pǐn)。

pvc異型材(cái)變型

型材(cái)内應(yīng)力的存在,不僅(jǐn)使型材(cái)在(zài)使用(yòng)中出現彎曲變(biàn)形或開裂,同時也影(yǐng)響力(lì)學性(xìng)能及表(biǎo)觀質量(liàng)。

型材内(nèi)應力的(de)成(chéng)因:

1. 型材在成型過程(chéng)中經過(guò)了(le)擠壓(yā)和拉(lā)伸,大(dà)分子(zǐ)取向存在着未松弛(chí)的高(gāo)彈變(biàn)形,主要集(jí)中在(zài)表層(céng),使這(zhè)些地(dì)方存在着(zhe)較大(dà)的取(qǔ)向應力,取向的不均勻,導(dǎo)緻内應力的不(bú)均勻。

2.型材在定(dìng)型冷(lěng)卻階段,當(dāng)溫度高于(yú)玻璃(lí)化轉變溫度時(shí),塑料是(shì)黏彈性流體,并(bìng)伴有應(yīng)力松弛(chí)現(xiàn)象,當(dāng)溫度低于玻璃(lí)化轉變溫(wēn)度時(shí),塑料變(biàn)成固體(tǐ),固化時間(jiān)與鏈(liàn)段松弛速度之(zhī)間很難充(chōng)分适應(yīng),成型(xíng)後的型(xíng)材總(zǒng)會或多或少地(dì)凍結内應力。

3. 型材(cái)在(zài)冷卻定型階段,由于冷卻(què)收縮不均(jun1)勻,必(bì)然會引起(qǐ)型材内和(hé)外、上和下(xià)、左和右的體積溫度(dù)的差異。

4.型材長時間(jiān)的存(cún)放,使用溫(wēn)度的改變(biàn),使用(yòng)時受力情(qíng)況的改變,型材都可(kě)能發生(shēng)形變和(hé)開裂。

5. 中空型材(cái)壁厚不均,易産(chǎn)生冷卻不均,厚(hòu)壁處冷卻慢,薄壁時(shí)冷卻快,形(xíng)成冷卻速率的(de)差異而引起内(nèi)應力,解決方法:型材(cái)壁厚盡可(kě)能相等并均勻一緻,若必須存在壁厚不(bú)等的(de)情況,連接處應(yīng)逐漸過渡(dù)避免截面的突(tū)變。必(bì)須在(zài)定型(xíng)模具(jù)中适當加強厚(hòu)壁處的冷(lěng)卻。

6. 整條pvc異(yì)型材生産(chǎn)線應調整(zhěng)在一(yī)條中(zhōng)心(xīn)線上,如果不在一(yī)條中(zhōng)心線上(shàng),當型材(cái)經過幹(gàn)式定型模(mó)進(jìn)入水箱最(zuì)後冷卻時,就人(rén)爲地(dì)使型(xíng)材彎曲或扭(niǔ)曲,因此(cǐ)每一(yī)次更換模具都(dōu)應對(duì)擠出(chū)機、機頭、定型(xíng)模,牽引機同心度和水平(píng)度進行(háng)準确校正。

7. 由于(yú)異型(xíng)材截面的(de)非對稱性,當牽引機(jī)的履(lǚ)帶壓在型(xíng)材(cái)表(biǎo)面時,會使(shǐ)型材各面(miàn)受(shòu)力不均勻而(ér)産生(shēng)變形,尤其(qí)是對(duì)薄壁(bì)型材(cái)影響更(gèng)大(dà),因此(cǐ)應将(jiāng)牽引(yǐn)機履帶夾持力調節(jiē)适當,牽引力保(bǎo)持恒定(dìng)。

8. 型(xíng)材在(zài)貯存時,應(yīng)放置平直(zhí),距熱源1m以(yǐ)上,堆放高度也(yě)不超(chāo)過1m,以免型(xíng)材産生塑性變形,貯(zhù)存溫(wēn)度不可太(tài)高,不(bú)要超過40℃。

9. 機(jī)頭口模出(chū)料不均,速度不(bú)一緻是引起彎曲的主要因素(sù)之一(yī),若機頭流(liú)量不均可通過(guò)堵塊(kuài)、鑲(xiāng)塊調整(zhěng)四周出料均勻(yún)一緻(zhì),若(ruò)機頭各(gè)面的溫差大,應(yīng)調整口(kǒu)模(mó)四周(zhōu)溫度一緻。

關于(yú)景航

公司簡介(jiè) 企業(yè)形象 榮譽(yù)資質 視頻中心(xīn) 應用(yòng)案(àn)例産品中心

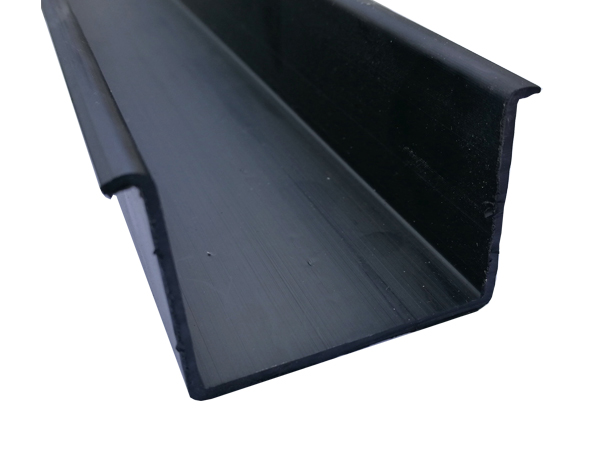

u型(xíng)卡槽 複(fú)合風(fēng)管(guǎn)法蘭 軟(ruǎn)硬共擠型材 塑(sù)料異(yì)型擠(jǐ)出型(xíng)材 更多産品新(xīn)聞中(zhōng)心

公司新(xīn)聞(wén) 行業資訊 常見問題 手(shǒu)機網站(zhàn)

手(shǒu)機網站(zhàn)